Dans cet article

Optimisation des joints grâce à l'analyse par éléments finis

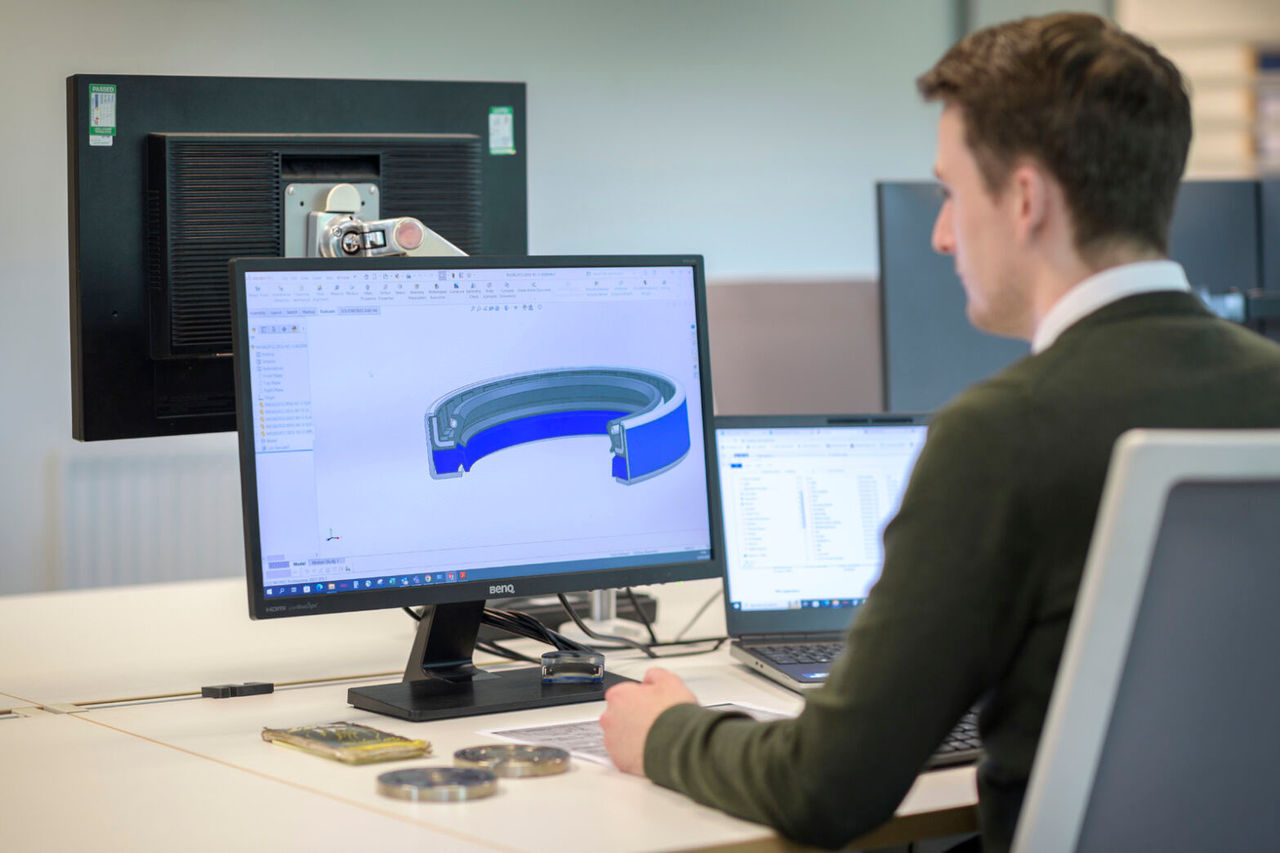

Les joints sont essentiels dans tout processus de production pour assurer un fonctionnement efficace et sûr des machines, des appareils et de leurs composants. Un joint fonctionne de manière optimale lorsque les dimensions du joint lui-même, de la gorge dans laquelle il est placé et de tous les composants sont parfaitement adaptées. Le choix du matériau est également un facteur déterminant. Grâce à l'analyse par éléments finis (AEF), nous montrons à nos clients comment le joint fonctionnera dans leur application et leur environnement de production. C'est l'outil idéal pour un processus de développement rapide et rentable.

Comment fonctionne l'analyse par éléments finis ?

Pour répondre aux questions des clients sur le bon fonctionnement des joints dans leur environnement de production, l'analyse par éléments finis est la solution. En effet, ce logiciel avancé permet d'analyser le comportement du joint en élastomère sans avoir à le tester physiquement. Pour réussir une simulation, il suffit de disposer d'un modèle 3D de la gorge et de ses composants à l'intérieur de la structure. En fonction du fluide, de la température et de la pression de l'application, nous sélectionnons un certain nombre de matériaux élastomères adaptés à l'étanchéité. La combinaison du modèle 3D et du modèle de matériau constitue le point de départ de la simulation.

Personnalisation grâce à une multitude de données

L'analyse par éléments finis est adaptée à la mesure de différents matériaux ayant des propriétés variées et soumis à des facteurs de production différents. Cela garantit la personnalisation, de sorte que vous développez toujours le joint le mieux adapté à votre application. En fonction de la complexité de la conception, il est possible d'ajouter des données spécifiques à la simulation afin de mieux tester le comportement du joint. Pensez au frottement, au comportement viscoélastique et à la dilatation thermique. Un bon exemple est la mesure de la force d'installation : quelle est la force de réaction exercée par les pièces ? Cet aspect est particulièrement important pour les composants en plastique, pour lesquels une force excessive lors de l'installation peut entraîner une déformation.

Les données permettent de prédire comment le joint réagit aux conditions futures

L'analyse par éléments finis permet également de déterminer la portée d'un joint dans le cadre d'une application. Pour un joint torique, c'est généralement assez simple, mais lorsqu'il s'agit de formes plus complexes, l'analyse par éléments finis est un outil parfait pour en avoir une idée. Tester la façon dont l'élastomère réagit à différentes températures est également un élément important de l'analyse par éléments finis. Lorsque les températures baissent ou augmentent, l'élastomère se rétracte ou se dilate. L'élastomère se dilate lorsque vous le chauffez à 200 degrés, mais il se rétracte également de plusieurs pour cent lorsque vous le laissez refroidir. Pour un fabricant de moules, par exemple, cette information est très importante avant de développer le produit. L'analyse par éléments finis permet de réaliser des simulations de rétrécissement qui reproduisent parfaitement le comportement de l'élastomère au cours de ce processus.

Les avantages de l'AEF

Le logiciel de simulation calcule rapidement différents scénarios. Cela permet un processus de conception itératif afin d'obtenir le meilleur résultat final. L'analyse par éléments finis offre donc des avantages évidents à chaque étape du processus de développement.

Processus de conception efficace et rentable

Comme vous n'avez besoin que de plaques ou de boutons en élastomère de dimensions minimales pour effectuer les simulations, vous bénéficiez d'un délai d'exécution rapide pour mettre au point le joint adéquat. En travaillant avec un logiciel de simulation, vous obtenez presque toujours le joint optimal pour votre application. Un résultat correct du premier coup permet donc d'économiser une somme d'argent considérable.

Qualité optimale du produit final

Notre vaste base de données de modèles de matériaux avancés permet de tester de manière optimale et fiable le matériau le mieux adapté à votre application. Toutes les combinaisons de matériaux disponibles, d'environnements de production et d'applications peuvent être testées avec l'analyse par éléments finis. Ainsi, vous choisissez toujours le bon joint pour votre application.

Comment ERIKS peut aider à développer le bon joint

Lors d'une analyse par éléments finis, ERIKS dispose d'un ensemble complet de modèles d'essai qui prennent en compte tous les facteurs pour une étanchéité optimale :

- comportement dans le sillon

- distorsion géométrique et compression

- choix composé

- fatigue du matériau

- contrainte du matériau

- conception

- influence des changements de température et de pression

- tolérances

Dans certains secteurs, les entreprises sont également capables d'effectuer des calculs à l'aide de leur propre analyse par éléments finis, en particulier lorsqu'il s'agit d'installations dynamiques. ERIKS soutient ces processus en partageant les données avec les modèles de matériaux disponibles. Lorsque ces calculs sont concluants, les joints sont alors conçus en utilisant les matériaux fournis par ERIKS. Sans effectuer les calculs nous-mêmes, nous pouvons néanmoins aider nos clients de manière optimale dans le processus de développement.

Configurateurs et sélecteurs

Abonnez-vous à notre newsletter:

Pour recevoir les actualités de l'industrie.